Proces kucia stali. Jak kształtowane są najtwardsze elementy?

W erze postępu technologicznego i ciągłego dążenia do udoskonalania materiałów, proces kucia stali stanowi fundament dla przemysłu ciężkiego, motoryzacyjnego, a nawet lotniczego. Kucie, będące jedną z najstarszych metod obróbki, do dziś pozostaje kluczowym elementem w produkcji części o wysokiej wytrzymałości i niezawodności. Jakie tajemnice kryją się za procesem, który pozwala stali osiągnąć jej pełnię właściwości mechanicznych?

Różnice między kuciem na gorąco a kuciem na zimno

Kucie stali jest zaawansowanym procesem kucia, który odgrywa kluczową rolę w produkcji wytrzymałych i trwałych komponentów. Rozróżniamy dwa podstawowe podejścia: kucie na gorąco i kucie na zimno, które mają różny wpływ na właściwości mechaniczne stali oraz jej wytrzymałość materiałów.

Podczas kucia na gorąco, stal jest podgrzewana do temperatury, która znacząco przekracza temperaturę rekryształizacji. Dzięki temu procesowi, materiał staje się bardziej plastyczny, co ułatwia formowanie nawet najbardziej skomplikowanych kształtów i tym samym dobrze znanych produktów, takich jak pręty stalowe sześciokątne. Jednakże, istotne jest odpowiednie sterowanie procesem w celu uniknięcia niepożądanych zmian w strukturze materiału, które mogłyby wpłynąć na jego wytrzymałość. Technologie kucia na gorąco wymagają zatem dokładnej kontroli temperatury i czasu, aby osiągnąć optymalne rezultaty. Hartowanie stali, które często następuje po kuciu na gorąco, dodatkowo zwiększa twardość oraz odporność na ścieranie, co jest kluczowe w przypadku elementów narażonych na intensywne użytkowanie.

Z kolei kucie na zimno odbywa się w temperaturze pokojowej, co znacząco wpływa na właściwości mechaniczne stali, zwiększając jej twardość i wytrzymałość na rozciąganie. Proces ten jest często stosowany w produkcji części o mniejszych wymaganiach odnośnie do złożoności kształtu, ale gdzie krytyczna jest wytrzymałość i trwałość. Kucie na zimno pozwala również na osiągnięcie lepszych tolerancji wymiarowych i gładkości powierzchni, co może eliminować konieczność dodatkowych operacji wykończeniowych. Nie można jednak zapomnieć, że ograniczona plastyczność materiału przy kuciu na zimno może prowadzić do trudności w formowaniu bardziej skomplikowanych geometrii.

Etap kucia - jak kształtowane są elementy stalowe

Proces kucia stali obejmuje kilka kluczowych etapów, poczynając od starannego doboru materiału, przez jego obróbkę termiczną, aż po właściwe kucie i ewentualne obróbki końcowe, takie jak hartowanie stali. Początkowy etap, jakim jest przygotowanie stali, wymaga szczególnego uwzględnienia jej składu chemicznego i właściwości mechanicznych, aby zapewnić optymalne rezultaty. Wybór odpowiedniej technologii kucia, czy to kucie na gorąco czy kucie na zimno, zależy od specyfiki zadania oraz wymagań dotyczących finalnego produktu.

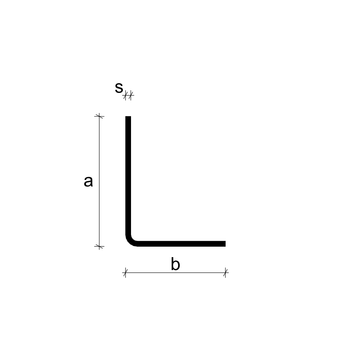

Kucie na gorąco pozwala na łatwiejsze formowanie stali, redukując ryzyko jej pękania i umożliwiając uzyskanie skomplikowanych kształtów. Proces ten, realizowany przy wysokiej temperaturze, zapewnia również poprawę wytrzymałości materiałów poprzez usunięcie wewnętrznych naprężeń i optymalizację struktury ziarnistej stali. Z kolei kucie na zimno stosuje się głównie do produkcji mniejszych elementów, gdzie istotne jest zachowanie szczegółowości kształtu i precyzja wymiarowa. Ta metoda pozwala na poprawę powierzchni oraz zwiększenie wytrzymałości materiałów bez konieczności stosowania wysokich temperatur. Zalety kucia na zimno doskonale odzwierciadlają kątowniki stalowe, które są niezwykle chętnie stosowane w budownictwie.

Znaczenie hartowania w procesie kucia

Hartowanie stali jest fundamentalnym procesem w technologii obróbki metali, szczególnie w kontekście kucia stali. Jego znaczenie wykracza poza samo zwiększenie twardości materiału; wpływa na kompleksową poprawę wytrzymałości materiałów, co jest niezbędne dla elementów narażonych na ciężkie warunki eksploatacyjne. W procesie kucia, który może obejmować zarówno kucie na gorąco, jak i kucie na zimno, hartowanie odgrywa kluczową rolę w osiągnięciu ostatecznych właściwości mechanicznych stali.

Po formowaniu w procesie kucia, stal jest podgrzewana do temperatury umożliwiającej przemianę struktury krystalicznej, co przygotowuje materiał do szybkiego chłodzenia. To nagłe schłodzenie, najczęściej w wodzie, oleju lub innym medium, prowadzi do utworzenia struktury martensytycznej, która jest odpowiedzialna za znaczne zwiększenie twardości i wytrzymałości materiału. Co więcej, proces ten może być dostosowany poprzez zmianę parametrów, takich jak temperatura hartowania czy szybkość chłodzenia, aby dostosować właściwości stali do specyficznych wymagań aplikacji.

Technologie kucia i hartowanie stali razem tworzą kombinację, która pozwala na produkcję części o niezrównanych właściwościach, takich jak wały, zębatki, osie, które znajdują zastosowanie w wielu sektorach przemysłu, od motoryzacyjnego po lotniczy. Wysoka wytrzymałość materiałów uzyskana przez hartowanie zapewnia, że te krytyczne komponenty mogą wytrzymać ekstremalne obciążenia i środowiska, znacząco wydłużając ich żywotność i niezawodność.

Innowacje i nowoczesne technologie w kuciu stali

Nowoczesne innowacje i technologie kucia stali znacznie przekształciły tradycyjne podejścia do kucia, otwierając nowe horyzonty dla wytrzymałości materiałów, efektywności produkcji i zrównoważonego rozwoju. Kucie stali stało się bardziej zaawansowane dzięki zastosowaniu technologii, takich jak kucie na gorąco i kucie na zimno, które pozwalają na osiągnięcie wyjątkowych właściwości mechanicznych stali.

Technologie kucia takie jak precyzyjne kucie na zimno umożliwiają dokładne formowanie skomplikowanych części, takich jak zębate koła kierownicze i wewnętrzne pierścienie, z mniejszą liczbą prób i zwiększoną jakością komponentów. Zastosowanie komercyjnego oprogramowania do symulacji elementów skończonych (FEM) pozwala znacznie obniżyć koszty produkcji poprzez optymalizację procesu i zwiększenie trwałości narzędzi, a także złożoności geometrycznej kucia.

Inną zaawansowaną metodą jest kucie hydroformowe, które umożliwia formowanie metali, takich jak stal, nierdzewna, miedź, aluminium i mosiądz, przy użyciu wysoko ciśnieniowego płynu. Jest to szczególnie efektywne w produkcji części o skomplikowanych kształtach i konturach, zapewniając jednocześnie lekkość, niższy koszt jednostkowy i większą sztywność w stosunku do wagi w porównaniu ze standardowymi częściami metalowymi formowanymi i spawanymi.

Wpływ kucia na właściwości mechaniczne stali

Kucie stali jest procesem, który odgrywa zasadniczą rolę w kształtowaniu właściwości mechanicznych stali. Nie tylko zwiększa gęstość materiału i eliminuje defekty, ale również wpływa na ulepszenie mikrostruktury stali, co bezpośrednio przekłada się na jej wytrzymałość. Techniki takie jak kucie na gorąco i kucie na zimno różnią się temperaturą przetwarzania, co ma kluczowe znaczenie dla końcowych właściwości produktu. Kucie na gorąco pozwala na lepsze formowanie i modyfikację kształtu, podczas gdy kucie na zimno skupia się na poprawie wytrzymałości i twardości przez zahartowanie struktury wewnętrznej stali.

Podczas procesu kucia, kontrola nad mikrostrukturą jest niezwykle istotna. Precyzyjne sterowanie temperaturą i prędkością deformacji pozwala na uzyskanie optymalnych właściwości mechanicznych, takich jak wytrzymałość na rozciąganie, udarność oraz odporność na zmęczenie. Dzięki temu, elementy wyprodukowane z tak przetworzonej stali znajdują zastosowanie w najbardziej wymagających środowiskach pracy, takich jak lotnictwo, motoryzacja czy budownictwo.

Hartowanie stali po kuciu jest kolejnym krytycznym etapem, który decyduje o końcowych właściwościach materiału. Poprzez szybkie chłodzenie, hartowanie indukuje przemiany fazowe w stali, co znacząco wpływa na jej twardość i elastyczność. Odpowiednie dozowanie procesu hartowania pozwala na uzyskanie balansu pomiędzy tymi dwoma, często przeciwnymi sobie, cechami, co jest istotne dla elementów mających wykazywać zarówno wytrzymałość, jak i zdolność do absorpcji energii podczas pracy.

Podsumowując, proces kucia stali, wraz z etapem hartowania, jest fundamentalny dla osiągnięcia wysokiej wytrzymałości oraz niezawodności wyrobów. Nowoczesne technologie i metody kucia otwierają nowe możliwości dla przemysłu, umożliwiając produkcję elementów o skomplikowanych kształtach i wyjątkowych właściwościach mechanicznych.

Polecane

Kątownik stalowy zimnogięty z/g 40x40x3 gat.S235JR

Kątownik stalowy gorącowalcowany g/w 50x50x4 gat.S235JRG2

Pręt sześciokątny 14 ciągniony S235