Rodzaje rur stalowych. Które najlepiej sprawdzają się w ekstremalnych warunkach przemysłowych?

Wybór odpowiednich rodzajów rur stalowych to kluczowy element sukcesu w wielu gałęziach przemysłu, zwłaszcza tam, gdzie rury muszą działać w ekstremalnych warunkach. Przemysł ciężki, petrochemiczny czy chemiczny są przykładami branż, które wymagają niezawodnych rozwiązań. Odporność na wysokie ciśnienia, temperatury oraz substancje chemiczne to główne wymagania, którym muszą sprostać rury stalowe. W tym artykule dowiesz się, jakie rodzaje rur stalowych najlepiej radzą sobie w takich warunkach oraz na co zwrócić uwagę przy ich wyborze.

Dlaczego odpowiedni dobór rur stalowych jest kluczowy w przemyśle?

Zastosowanie rur stalowych w przemyśle wymaga uwzględnienia wielu czynników, takich jak warunki pracy, specyfikacje techniczne oraz wytrzymałość na czynniki zewnętrzne. Niewłaściwy dobór rur może prowadzić do poważnych awarii instalacji, narażając przedsiębiorstwa na duże koszty napraw i przestojów produkcyjnych. Dlatego odpowiednie właściwości rur stalowych w przemyśle mają kluczowe znaczenie, zwłaszcza w ekstremalnych warunkach.

Rury muszą charakteryzować się wysoką odpornością na temperatury, ciśnienie oraz substancje korozyjne. Wytrzymałość rur stalowych ma bezpośredni wpływ na bezpieczeństwo instalacji, dlatego tak ważne jest, by wiedzieć, jakie rodzaje rur stalowych wybrać do konkretnych zastosowań. Przykładowo, w przemyśle naftowym czy chemicznym, rury muszą być odporne na działanie agresywnych substancji chemicznych, a także muszą wytrzymać długotrwałą pracę w wysokich temperaturach i pod dużym ciśnieniem.

Przegląd podstawowych rodzajów rur stalowych

Rury stalowe są produkowane w różnych wariantach, dostosowanych do specyficznych wymagań przemysłowych. Wybór odpowiedniego typu rury zależy od jej przekroju, średnicy oraz specyfikacji technicznych. Wśród najpopularniejszych rodzajów rur stalowych wyróżnia się rury bez szwu, spawane, ze stali nierdzewnej oraz kwasoodpornej. Każdy z tych typów posiada unikalne cechy, które sprawiają, że są one odpowiednie do specyficznych zastosowań.

Niezawodne rozwiązanie dla przemysłu chemicznego i spożywczego – rury ze stali nierdzewnej

Rury ze stali nierdzewnej to doskonałe rozwiązanie dla branż, w których kluczowe znaczenie ma odporność na korozję. Stal nierdzewna, dzięki zawartości chromu, tworzy na swojej powierzchni warstwę pasywną, która chroni materiał przed działaniem substancji chemicznych. To sprawia, że rury te są idealne w przemyśle chemicznym oraz spożywczym, gdzie wymagane jest zachowanie najwyższej czystości i higieny. Ich zastosowanie jest kluczowe w systemach przesyłu substancji chemicznych oraz wody pitnej.

Lepsza wytrzymałość w trudnych warunkach – rury stalowe bez szwu a spawane

Rury stalowe bez szwu są powszechnie uważane za bardziej wytrzymałe i bezpieczniejsze niż rury spawane. Dzięki specyficznemu procesowi produkcji rury bez szwu nie posiadają miejsc osłabionych spawem, co czyni je bardziej odpornymi na wysokie ciśnienia oraz naprężenia mechaniczne. Rury spawane, choć tańsze w produkcji, są bardziej podatne na uszkodzenia w miejscach spawania, zwłaszcza w warunkach ekstremalnych. Dlatego rury bez szwu są preferowane w systemach wysokociśnieniowych oraz w instalacjach, gdzie bezpieczeństwo jest priorytetem, takich jak w przemyśle naftowym.

Optymalne właściwości w różnych środowiskach – rury węglowe i kwasoodporne

Rury węglowe cechują się wysoką wytrzymałością mechaniczną i są powszechnie stosowane w systemach przesyłowych, gdzie nie ma kontaktu z agresywnymi substancjami chemicznymi. Z kolei rury kwasoodporne wykazują odporność na działanie kwasów oraz innych substancji chemicznych, co czyni je idealnym rozwiązaniem w przemyśle chemicznym i petrochemicznym. Rury te charakteryzują się również wysoką odpornością na korozję, a to zapewnia długotrwałe i bezawaryjne działanie instalacji.

Odporność rur stalowych na ekstremalne warunki: wysokie ciśnienie, temperaturę i korozję

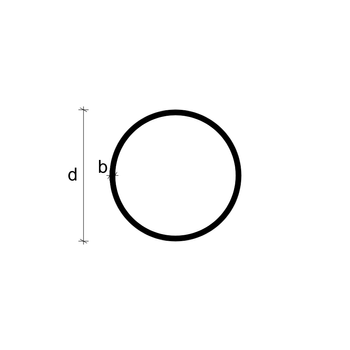

Przemysł ciężki oraz instalacje wysokociśnieniowe wymagają zastosowania rur, które mogą wytrzymać ekstremalne warunki pracy. Wytrzymałość rur stalowych na wysokie ciśnienie i temperaturę to jeden z najważniejszych parametrów, który decyduje o bezpieczeństwie i niezawodności systemów. Wysoka odporność na ciśnienie zależy m.in. od średnicy rur stalowych i grubości ich ścianek. Im grubsze ścianki, tym większa zdolność rury do wytrzymania wysokiego ciśnienia.

Z kolei w środowiskach o wysokiej temperaturze, jak przemysł hutniczy czy petrochemiczny, rury muszą być odporne na ciągłe obciążenia termiczne. W takich warunkach stosuje się specjalne rury wykonane z materiałów odpornych na ekstremalne ciepło. Natomiast wysoka odporność rur stalowych na korozję jest istotna w warunkach, gdzie rury mają kontakt z agresywnymi substancjami chemicznymi, wodą morską lub innymi czynnikami korozyjnymi.

Wybór odpowiednich rur stalowych do specyficznych zastosowań przemysłowych

Przy wyborze rur do specyficznych zastosowań przemysłowych, kluczowe znaczenie mają czynniki takie jak rodzaj transportowanych substancji, ciśnienie robocze oraz narażenie na czynniki środowiskowe. Zastosowanie rur stalowych w przemyśle chemicznym czy petrochemicznym wymaga zastosowania materiałów odpornych na agresywne chemikalia oraz wysokie temperatury. Dlatego też przy wyborze odpowiednich rur, warto skorzystać z wyrobów stalowych, które są dostosowane do konkretnych potrzeb.

Rodzaje rur stalowych stosowanych w ekstremalnych warunkach przemysłowych są zróżnicowane, a ich dobór zależy od specyficznych wymagań danego systemu. Rury stalowe bez szwu gwarantują niezawodność w instalacjach wysokociśnieniowych, podczas gdy rury ze stali nierdzewnej i kwasoodpornej doskonale sprawdzają się w środowiskach chemicznych, narażonych na korozję. Kluczowe parametry, takie jak wytrzymałość rur stalowych, ich średnica oraz odporność na działanie temperatur i substancji chemicznych, mają bezpośredni wpływ na wybór odpowiedniego rodzaju rury. Ostatecznie, dokładna analiza warunków pracy i specyfiki instalacji pozwoli na dobór produktów, które zapewnią bezpieczeństwo i niezawodność systemów przez długi czas.

Polecane

Rura 12x2.5 b/s z/c precyzyjna+N gat.E235

Rura 33.7x4.0 przewodowa b/s P235TR2/S235JRH